▌前言:

抛丸工艺已经成为了现代制造工业重要的基础工艺之一,随着科技的进步和业的蓬勃发展,人们对的工件表面质量、成本、生产效率等方面的要求也越来越高,抛丸作为生产的重要后加工工序,关系着工件的最终表面质量、生产效率及的成本,因为也越来越受到人们的关注。

◆现在很多企业在抛丸清理这一环节存在的问题:

清理不彻底、清理质量低;

磨料消耗量大,消耗成本高;

抛丸机的叶轮、叶片、衬板等零配件更换频繁,消耗大;

抛丸效率低,影响整个生产线工作节奏;

粉尘大,造成环境污染和排放压力大;

◆影响抛丸清理的主要因素:

抛丸用磨料的质量:如磨料的种类、配比、性能指示等;

抛丸工艺的合理性:设备状态、抛丸时间、速度、流量等。

“大亚金属”做为行业领先的表面处理综合服务商,多年来一直坚持品质的不断提升和高性能产品的持续研发。多项专利技术与专有产品,可应用于所有的抛丸、喷砂领域;凭借产品卓越的性能与专业的产品应用技术,可帮助广大的新老客户解决在抛丸处理环节遇到的困难和问题。

我司针对目前广大客户所遇到的问题,例如抛丸清理成本高、清理质量提升、抛丸效率需要提升等诸多问题。

通过我司专业的技术服务团队根据需要解决的具体问题,以及客户现场的实际情况结合设备运转,工艺的整体调研和分析后;为您提供的“私人定制”金属磨料。

※私人订制——综合需要解决的问题,结合大亚金属多种高性能磨料的材质、硬度、粒度、形状等方面的性能,级配后进行混合。

▍优势

根据抛丸处理的基本要求以及磨料的自身特点,单一品种和型号的磨料很难满足更高的清理要求。尤其是目前的经济形势下业主对工件清理的质量要求越来越高,企业由不得不考虑抛丸成本、工作效率,政府又对环保要求越来越高,因此在选用高质量磨料的同时,也应注重不同类型,不同型号的磨料进行合理混合配比,采用定制磨料也是抛丸处理领域的应用趋势。

▍各项指标对其性能的影响

磨料的材质:材质是影响磨料质量最重要的因素,采用高质量的原材料、高端的冶炼工艺,加入足够的合金成分,可得到优良的材质,如磨料的材质不够好,则会直接降低其使用寿命和使用效果,常见的质量问题是:碳(C)含量过高、硅(Si)、锰(Mn)合金元素含量过低,硫(S)、磷(P)有害元素含量过高等,尤其是有害元素的含量,对磨料的性能影响较大,应尽可能的低一些。

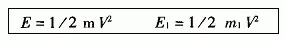

磨料的硬度:磨料的硬度应尽可能高一点,至少要高于钢材表面5-10HRC,高硬度的磨料能使工件清理的更加彻底,提高效率,但必须保证其更高的内在质量,以保证磨料在高硬度下也有足够的抗疲劳性能,很多磨料厂家把磨料的硬度做的很低,在抛丸处理的过程中,动能被磨料颗粒本身的形变所吸收,不能很好地作用在工件表面,从而造成处理效率低。

磨料的粒度:实际上就是磨料的颗粒大小。磨料的颗粒大小要适中,粒度太小粗糙度小,动能小,处理不彻底,处理效率较低;粒度大,动能大,但是单位时间内作用在表面的颗粒度较少,清理效率和清理质量也不理想。

式中:m—磨料的喷(抛)量;V—磨料运行速度;m1—单颗粒磨料的质量

▍新料粒度与混合粒度关系:

| 尺寸(mm) | 新磨料(颗/kg) |

最佳混合(颗/kg) |

|

0.71 |

298000 |

1473000 |

| 0.85 | 171000 |

746000 |

|

1.00 |

92000 |

466000 |

|

1.18 |

55000 |

266000 |

|

1.4 |

36000 |

177000 |

|

1.7 |

21000 |

98000 |

▍综上所述: